いろいろなところで啓蒙活動はしていましたが、またしても車検不可のキッチンカーが入庫してきましたので記事にしていきたいと思います。

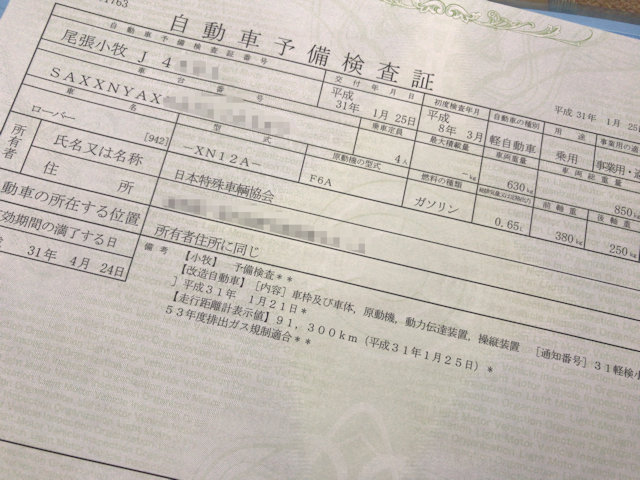

現在のオーナー様からキッチンカー(加工車)への構造変更を承りました。

現状は軽貨物登録のままで、車検時にこのままでは車検が取得できないことが判明し、ご依頼に至りました。

オーナー様曰く、車検時は荷台の箱をおろせば良いと言われ購入したそうですが、現実的に荷台の箱を下す手立てがないということと、とあるイベント会場で正規の加工車登録がされていない車両は出店できないと言われたようで、ご相談がありました。

まず、荷台の箱を下した場合、一般的な軽貨物車(軽トラック)の状態になるため車検の取得は可能です。ただし、あくまでも「軽貨物」としての車検が取得できるだけです。

荷台の箱は荷物扱い・・・と言われる方も多いですが、「積載物(荷物)」の定義は「工具を使用せず積み下ろしのできる物品」となります。

このように荷箱を下すのに工具が必要な場合は、架装物となり車体の一部になります。

※自動車の用途等の区分について(依命通達)

| 注7 | 主たる使用目的遂行に必要な構造及び装置を有し |

| 車枠又は車体に、特種な目的遂行のための設備(「自動車部品を装着した場合の構造等変更検査時等における取扱いについて(依命通達)」(平成7年11月16日付け自技第234号、自整第262号)の指定部品は、「特種な目的遂行のための設備」には該当しないものとする。)がボルト、リベット、接着剤又は溶接により確実に固定されているものをいう。なお、蝶ねじ類、テープ類、ロープ類、針金類、その他これらに類するもので取り付けられた設備は、確実に固定されているものに該当しないものとする。 |

ある意味、工具なしで外せる手回しネジやベルト固定であれば、積載物(荷物)とみなすこともできなくはなさそうですが、工具なしで取り外しができるものであっても一時的に載せるものは荷物・載せた状態が通常であれば架装物という解釈である、と陸運局及び軽自動車検査協会から回答を得ています。(この回答自体も釈然としませんが・・・)

最終的にオーナー様から下記の理由で構造変更したいということで入庫されました。

・イベント出店ができるようキッチンカー(加工車)として登録したい

・手回し式のネジに変更したとしても車検のたびに荷台の箱を下すのは難しい

・保険屋さんから事故の場合に違法改造として保険が下りない可能性を指摘された

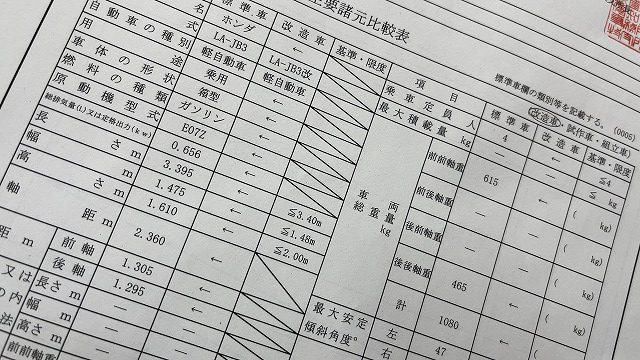

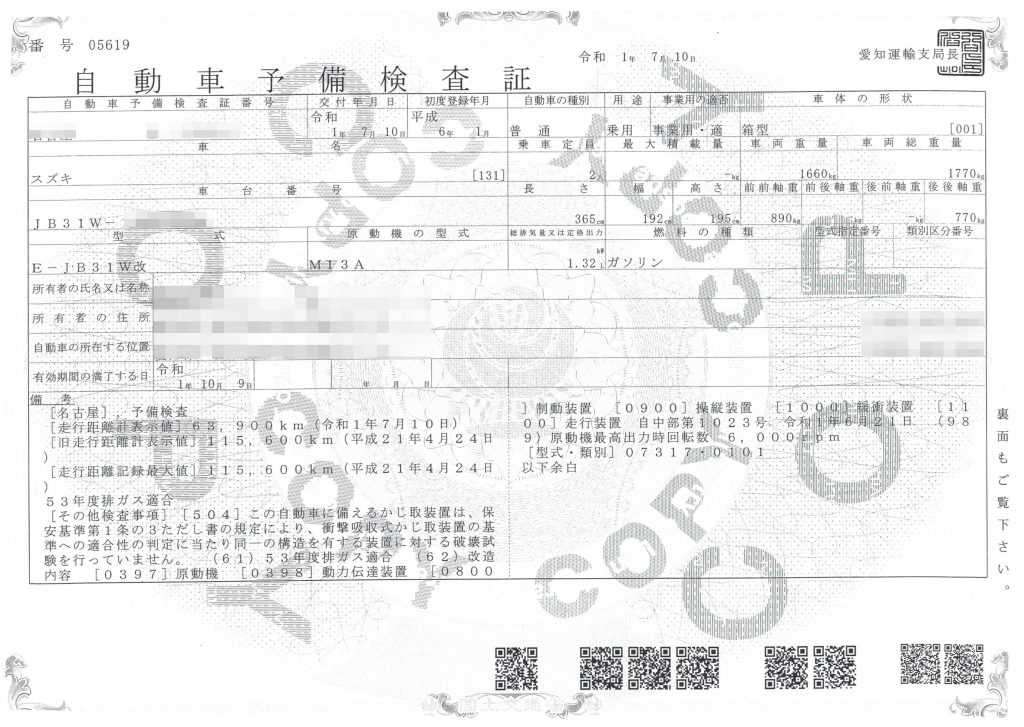

車高が2mを超えているため、軽自動車から普通自動車への格上げ登録となりましたが、無事にオーナー様の元に戻りました。

このような車検にお困りの車両でもいろいろな測定や書類を作成することによって車検取得が可能になる場合も多くあります。ぜひお問い合わせフォームからご相談ください。